Sistemul de control al temperaturii într-un mașină de făcut tăiței instant este una dintre cele mai critice componente pentru asigurarea gătirii uniforme a tăițeilor. Aceste mașini sunt adesea echipate cu elemente de încălzire electrice sau pe bază de abur care mențin o temperatură precisă de gătit pe tot parcursul procesului. Temperatura este crucială pentru obținerea texturii și aromei dorite a tăițeilor. Mașinile avansate utilizează comenzi termostatice și serpentine de încălzire care sunt calibrate fin pentru a susține nivelurile adecvate de căldură pentru gătit. Senzorii din întregul sistem monitorizează constant temperatura și introduc aceste date în sistemul de control, care face ajustări în timp real pentru a preveni subîncălzirea sau supraîncălzirea, ambele putând avea un impact negativ asupra calității tăițeilor. Reglând temperatura de gătit la o valoare fixă, predeterminată, mașina se asigură că fiecare lot de tăiței îndeplinește standardele cerute.

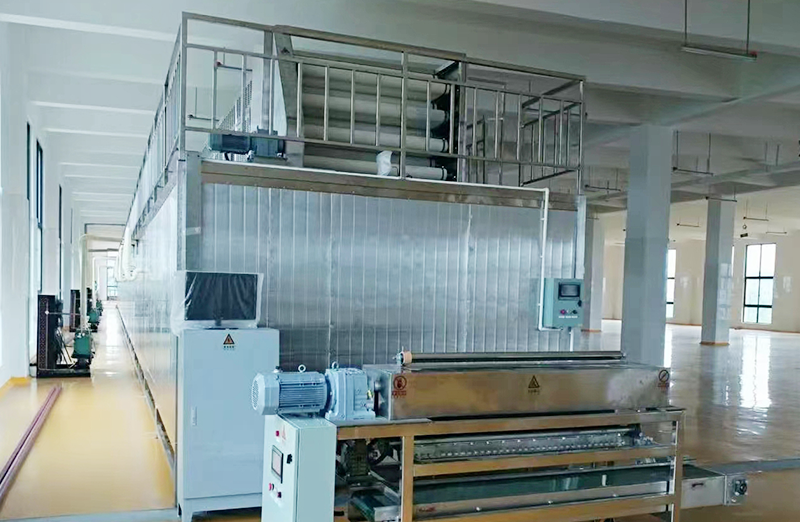

Timpul de gătire joacă un rol vital în determinarea texturii și calității tăițeilor, motiv pentru care un mecanism precis de sincronizare este încorporat în mașină. Aparatul este proiectat pentru a regla cât timp sunt expuși tăițeii la căldură, asigurându-se că nu sunt nici prea puțin gătiți, nici prea gătiți. Cele mai multe procese de producție instantă de tăiței implică mai multe etape, cum ar fi amestecarea, gătirea la abur și prăjirea, iar momentul fiecărei etape este esențial pentru obținerea consistenței corecte a tăițeilor. Timpul de gătire pentru fiecare pas este programat cu atenție în sistemul de control al mașinii. În plus, mașinile moderne vin cu cronometre digitale care pot fi reglate fin pentru a se potrivi diferitelor tipuri de tăiței, rețete și dimensiuni de lot. Acest lucru asigură că tăițeii sunt gătiți uniform, fără nicio inconsecvență în textură sau aromă, în serii mari de producție.

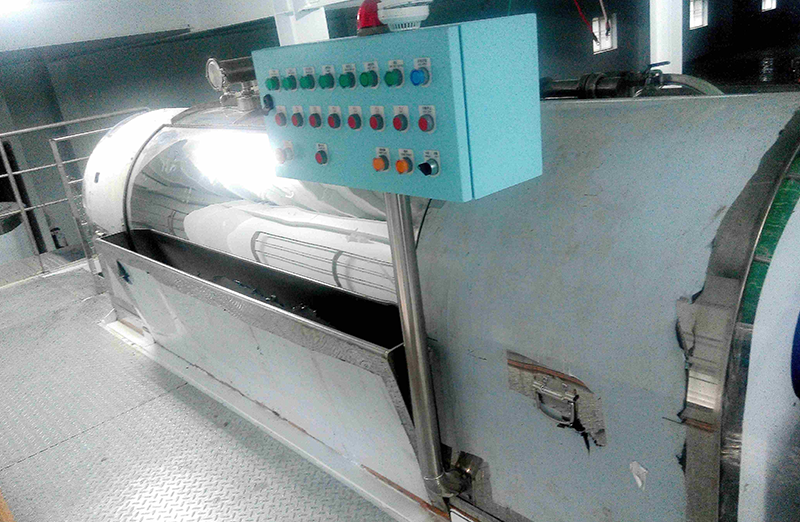

Mașinile instantanee de făcut tăiței de astăzi prezintă adesea sisteme de control automate care oferă o precizie sporită în gestionarea timpului și a temperaturii de gătire. Aceste sisteme sunt echipate cu bucle de feedback care permit mașinii să ajusteze parametrii în timp real pe baza datelor de la senzorii de temperatură și temporizatoarele. De exemplu, dacă sistemul detectează o scădere a temperaturii sub pragul setat, poate activa automat elementul de încălzire pentru a crește temperatura la nivelul dorit. De asemenea, dacă tăițeii se gătesc mai repede decât se aștepta, sistemul poate regla timpul pentru a se asigura că sunt gătiți pentru durata corectă. Folosind date în timp real pentru a ajusta automat condițiile de gătit, aceste mașini nu numai că îmbunătățesc consistența, ci și reduc riscul de eroare umană, asigurându-se că fiecare lot îndeplinește specificațiile exacte. Acest control automat permite o producție extrem de eficientă, menținând în același timp standarde de înaltă calitate.

Senzorii termici sunt plasați strategic în camera de gătit sau în tunelurile de abur pentru a oferi feedback continuu asupra temperaturii mediului de gătit. Acești senzori urmăresc distribuția căldurii, asigurându-se că tăițeii sunt gătiți uniform. În multe mașini, senzorii termici monitorizează temperatura internă a zonei de gătit în timp real, introducând aceste informații în unitatea centrală de control. Dacă orice zonă a mașinii se abate de la temperatura prestabilită, sistemul de control va face ajustări imediate. Acești senzori ajută, de asemenea, la prevenirea problemelor precum supraîncălzirea, care poate arde fidea, sau distribuția neuniformă a căldurii, care poate duce la secțiuni insuficient gătite. Încorporarea senzorilor termici asigură că mașina menține un control precis asupra mediului de gătit, oferind tăiței gătiți uniform, cu o textură consistentă.

Pentru a rafina și mai mult procesul de gătit, multe mașini avansate de preparare a tăițeilor instant dispun de controale variabile ale vitezei și sisteme de reglare a presiunii, în special în sistemele de gătit pe bază de abur. Controlul vitezei permite tăițeilor să treacă prin camerele de gătit sau de abur la o rată optimă, asigurându-se că sunt expuși la căldură pe durata ideală. Prin reglarea vitezei, mașina poate gestiona diferite grosimi de tăiței sau formulări de rețete, îmbunătățind versatilitatea. În plus, unele mașini integrează controlul presiunii în sistemul de abur. Utilizarea presiunii controlate a aburului asigură că tăițeii sunt gătiți uniform și că căldura pătrunde în mod corespunzător în tăiței, sporind textura acestora și asigurându-se că nu devin prea uscati sau prea umed. Aceste caracteristici permit producătorilor să producă tăiței cu caracteristici diferite, asigurându-se că fiecare lot este consistent atât ca textură, cât și ca aromă.