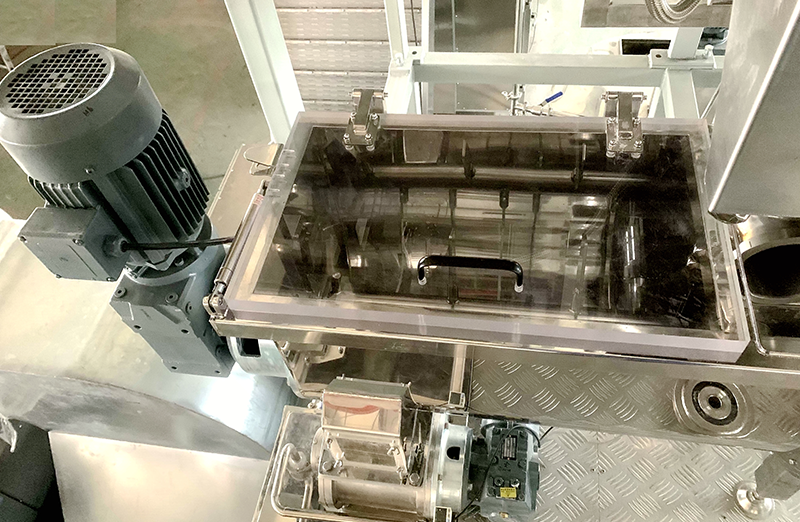

Sistemele automate de manipulare a ingredientelor joacă un rol crucial în eficiența liniei de producție. Aceste sisteme folosesc transportoare, buncăre și dozatoare automate pentru a măsura și a distribui cu precizie materii prime, cum ar fi făina, apa și condimentele. Prin utilizarea tehnologiei avansate de cântărire și a senzorilor, producătorii pot obține formulări precise care conduc la o calitate constantă a produsului. Această automatizare reduce risipa de ingrediente și minimizează riscul de eroare umană, rezultând în cele din urmă la un proces de producție mai fluid și la costuri operaționale mai mici. Viteza de manipulare automată permite, de asemenea, tranziții mai rapide între loturi, îmbunătățind debitul general.

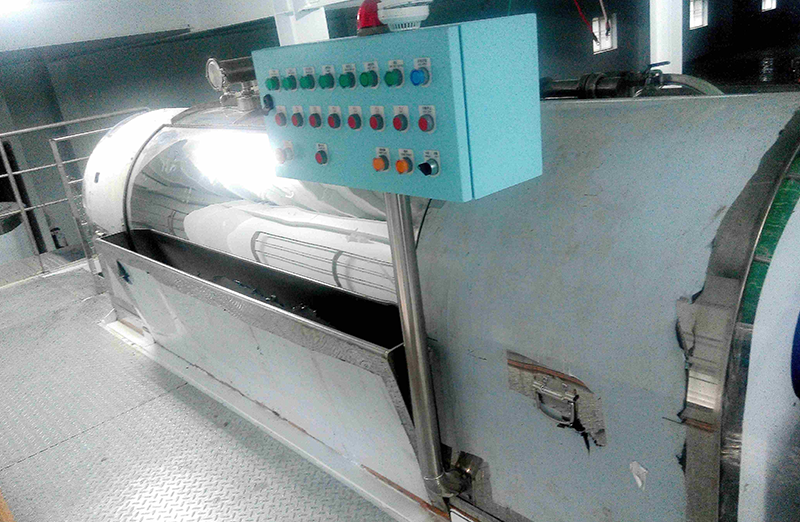

Utilizarea mixerelor și frământatoarelor automate este vitală pentru obținerea uniformității în prepararea aluatului de tăiței. Aceste mașini sunt proiectate să funcționeze continuu, asigurând amestecarea și frământarea constantă fără întrerupere. Tehnologia avansată de amestecare permite controlul precis asupra parametrilor precum viteza de amestecare, durata și chiar temperatura, optimizând textura și elasticitatea aluatului. Amestecarea constantă duce la tăiței de calitate mai bună, care sunt esențiale pentru satisfacția consumatorului. În plus, automatizarea în această etapă reduce costurile cu forța de muncă și minimizează efortul fizic asupra lucrătorilor, contribuind la un mediu de lucru mai sigur.

Sistemele automate de gătit sunt esențiale pentru menținerea calității înalte în producția de tăiței înăbușiți. Aceste sisteme pot fi echipate cu senzori avansați și mecanisme de control care reglează timpii și temperaturile de gătire în funcție de tipurile de tăiței specifice. De exemplu, diferiți tăiței pot necesita timpi variați de gătire pentru a obține moliciunea și aroma dorite. Automatizarea asigură îndeplinirea constantă a acestor parametri, rezultând un produs uniform. Mai mult, reducerea intervenției manuale în procesele de gătit fierbinte sporește siguranța lucrătorilor prin reducerea la minimum a expunerii la pericolele potențiale asociate cu temperaturile ridicate.

În etapele de gătire și procesare, menținerea temperaturii și presiunii optime este esențială pentru calitatea și siguranța tăițeilor. Sistemele automate de monitorizare pot urmări continuu acești parametri, făcând ajustări în timp real, după cum este necesar. De exemplu, dacă temperatura unui vas de gătit fluctuează, sistemul poate compensa automat pentru a se asigura că tăițeii sunt gătiți complet, fără a fi supragătiți. Acest nivel de control nu numai că îmbunătățește calitatea produsului, ci și optimizează utilizarea energiei, contribuind la economii de costuri în procesul de producție.

Mașinile automate de formare a tăițeilor sunt capabile să producă tăiței în diverse forme și dimensiuni, satisfacând diverse preferințe ale consumatorilor. Aceste mașini sunt proiectate pentru schimbări rapide, permițând producătorilor să comute între diferite tipuri de tăiței cu timp de nefuncționare minim. Automatizarea procesului de formare asigură că tăițeii sunt formați și dimensionați în mod constant, ceea ce este esențial pentru ambalare și pentru atragerea consumatorilor. Această flexibilitate îi ajută pe producători să răspundă rapid la tendințele pieței, fără a compromite eficiența producției.

După gătire, răcirea și uscarea eficientă sunt esențiale pentru a preveni deteriorarea și pentru a menține calitatea produsului. Sistemele automate de răcire, adesea echipate cu tehnologie de circulație a aerului, aduc rapid tăițeii la temperatura dorită, oprind procesul de gătit și păstrând textura. În mod similar, sistemele automate de uscare pot fi programate pentru a ajusta timpii de uscare în funcție de conținutul de umiditate al tăițeilor. Acest nivel de precizie nu numai că îmbunătățește calitatea produsului, dar îmbunătățește și eficiența energetică prin prevenirea uscarii excesive, care poate duce la degradarea produsului.