Principiul de lucru și analiza tehnică a liniilor de producție de tăiței pentru gustări

2024.03.14

2024.03.14

Știri din industrie

Știri din industrie

1.Prelucrarea materiei prime:

Prelucrarea materiilor prime reprezintă etapa principală în liniile de producție de tăiței pentru gustări, afectând direct gustul, calitatea și stabilitatea produselor finale. Acest proces începe cu procurarea și depozitarea materiilor prime, terminând cu amestecarea temeinică a diferitelor componente în aluat. Materiile prime de pe linia de producție includ făină, amidon, apă, grăsimi și diverse condimente. Calitatea acestor materii prime are un impact semnificativ asupra calității produselor finale. Prin urmare, producătorii trebuie să controleze strict canalele de achiziție și calitatea materiilor prime. În general, materiile prime sunt depozitate în depozite specializate pentru a le asigura siguranța, uscăciunea și ventilația, evitând umiditatea și potențiala contaminare. Înainte de începerea producției, materiile prime necesare sunt cântărite proporțional în funcție de formularea produsului, fie automat, fie manual. Liniile de producție moderne sunt de obicei echipate cu echipamente precise de cântărire și sisteme de control pentru a asigura proporția exactă a fiecărui lot de materii prime. După ce ingredientele sunt pregătite, acestea sunt introduse într-un mixer. Mixerul folosește amestecarea, răsturnarea sau alte metode de amestecare pentru a amesteca temeinic diferitele materii prime, asigurând o distribuție uniformă. Timpul și viteza de amestecare sunt ajustate în funcție de formularea și cerințele produsului pentru a se asigura că aluatul rezultat are o textură și un gust consistent. În timpul procesului de amestecare, se adaugă diferite condimente, cum ar fi sare, zahăr, sos de soia etc., în cantități corespunzătoare, conform cerințelor rețetei. Adăugarea de condimente necesită un control precis pentru a se asigura că gustul și aroma produsului final îndeplinesc cerințele pieței. În timpul procesului de amestecare, linia de producție poate fi echipată cu diverși senzori și dispozitive de monitorizare pentru a monitoriza parametri precum temperatura, umiditatea, vâscozitatea etc., în timp real. Dacă sunt detectate anomalii, sistemul se ajustează automat pentru a asigura stabilitatea procesului de amestecare și consistența calității produsului.

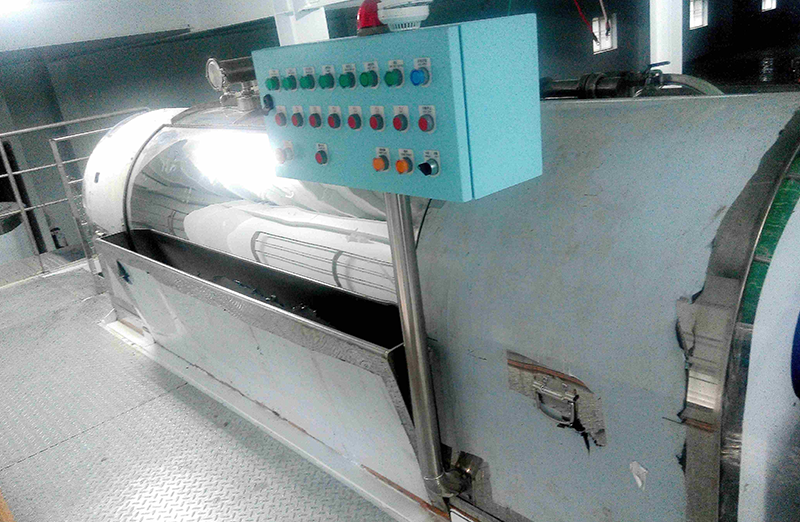

2. Turnare prin extrudare:

Turnarea prin extrudare este o etapă crucială în linia de producție. După amestecare, aluatul este transportat prin sistem într-un extruder sau matriță de extrudare, formând forma inițială a produsului. Un extruder constă în mod obișnuit din una sau mai multe perechi de role, iar prin ajustarea distanței și a presiunii dintre role, grosimea și forma produsului pot fi controlate. Diferite tipuri de produse pot necesita utilizarea diferitelor matrițe de extrudare pentru a produce diferite forme și dimensiuni de produse.

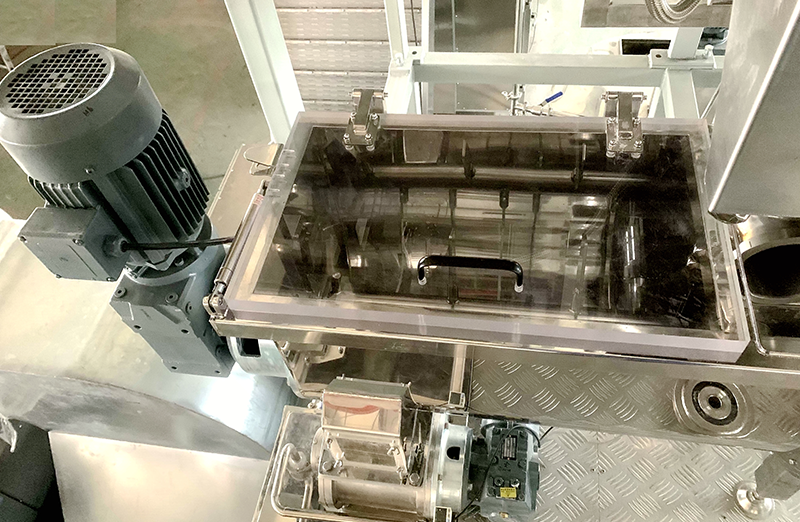

3. Modelarea și tăierea:

Fasonarea și tăierea implică prelucrarea aluatului extrudat în produsul final. De obicei, aluatul extrudat trece printr-o serie de dispozitive de tăiere, unde este tăiat în formele și lungimile corespunzătoare în funcție de cerințele produsului. Dispozitivele de tăiere pot folosi diferite tehnici, cum ar fi lamele rotative, tăierea sub presiune etc., pentru a asigura o tăiere precisă și eficiență.

4. Procesarea extinderii:

Procesarea de expansiune este un pas crucial în producerea unor gustări. În procesarea de expansiune, produsul este de obicei trimis într-o cameră de expansiune la temperatură înaltă, de înaltă presiune, unde este supus încălzirii instantanee și eliberează presiune. Acest proces face ca apa din interiorul produsului sa se evapore si sa formeze bule, rezultand extinderea volumului produsului si o textura pufoasa. Temperatura, presiunea și timpul de procesare a expansiunii sunt controlate cu precizie pentru a se asigura că produsul obține efectul de expansiune dorit.

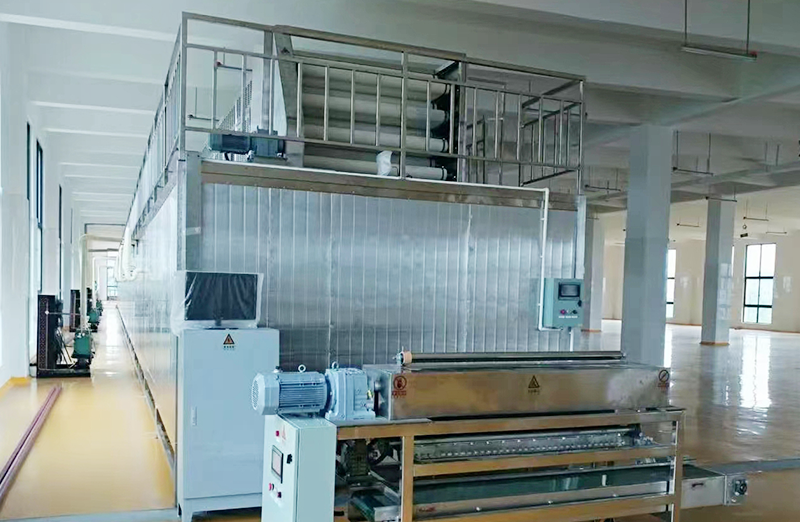

5.Coacere/Uscare:

Pentru anumite produse, precum prăjiturile, coacerea sau uscarea este un pas esențial în linia de producție. În timpul procesului de coacere, produsul este de obicei trimis într-un cuptor sau într-o cameră de uscare, unde trece printr-un anumit timp și temperatură pentru a se maturiza complet intern și a deveni crocant la suprafață. Temperatura și timpul procesului de coacere trebuie controlate cu precizie în funcție de formularea și cerințele produsului pentru a asigura calitatea și gustul produsului.

6. Ambalare:

După finalizarea producției, produsele trebuie trimise la o mașină de ambalare automată pentru ambalare. Mașinile de ambalat selectează de obicei materiale și forme de ambalare adecvate, cum ar fi pungi de plastic, pungi de folie de aluminiu etc., în funcție de caracteristicile și cerințele produsului. În timpul procesului de ambalare, produsele sunt de obicei cântărite, sigilate și tipărite cu datele de producție și numerele de lot, formând ambalaje finite pentru depozitare, transport și vânzare. Nivelul de automatizare al procesului de ambalare este de obicei ridicat, îmbunătățind considerabil eficiența producției și calitatea ambalajului.